මුද්රණ තිරිංග පන්ච්/ඩයි ඉහළ සහ පහළ අච්චු වලට බෙදා ඇත, ඒවා තහඩු ලෝහ මුද්රා තැබීම සඳහා අච්චු සෑදීමට සහ වෙන් කිරීමට භාවිතා කරයි. සෑදීම සඳහා අච්චුව කුහරයක් ඇති අතර, වෙන් කිරීම සඳහා අච්චුව කැපුම් දාරයක් ඇත. මුද්රණ තිරිංග යන්ත්රයේ පන්ච් / ඩයි වැඩ කොටසෙහි නිරවද්යතාවයට විශාල බලපෑමක් ඇති කරයි. නැමීමේ ක්රියාවලියේදී, වැඩ කොටස සමඟ සම්බන්ධ වන සියල්ල අච්චුව වේ.

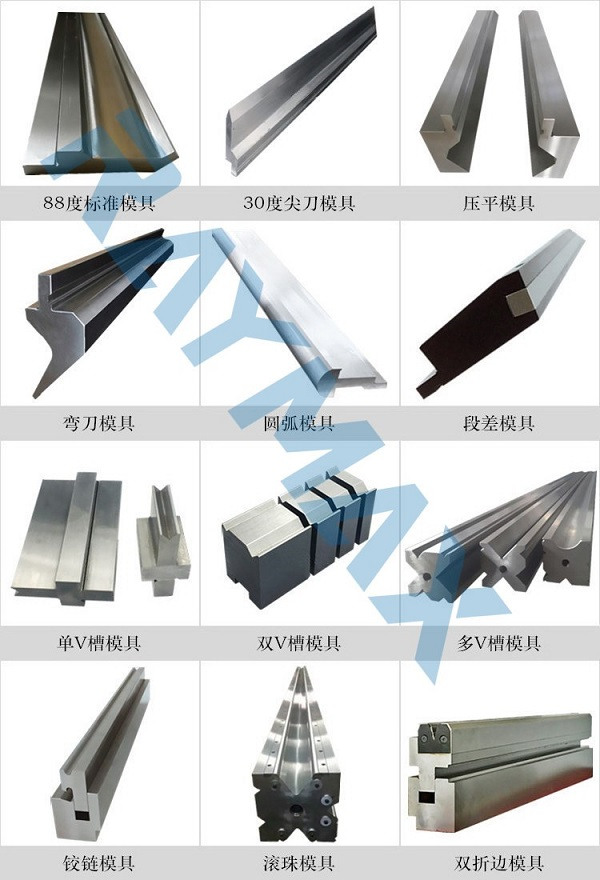

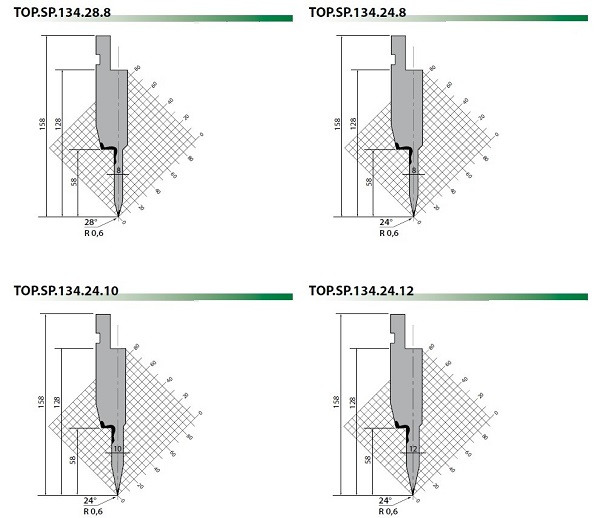

නැමීමේ යන්ත්රයේ/ප්රෙස් බ්රේකයේ ප්රෙස් බ්රේක් ඩයිස් L-හැඩයේ, R-හැඩයේ, U-හැඩයේ, Z-හැඩයේ යනාදී වේ. ඉහළ ඩයි ප්රධාන වශයෙන් අංශක 90, අංශක 88, අංශක 45, අංශක 30, අංශක 20, අංශක 15, ආදිය කෝණය. පහළ අච්චුවේ 4 ~ 18V ද්විත්ව කට්ටක් සහ විවිධ කට්ට පළල සහිත තනි වලක් මෙන්ම R පහළ අච්චුව, උග්ර කෝණ පහළ අච්චුව, පැතලි කිරීමේ අච්චුව යනාදිය ඇත.

Ultra-high නිරවද්යතාව

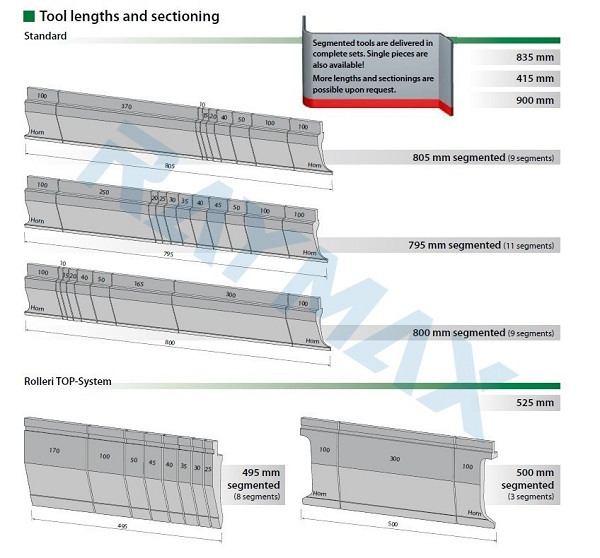

නැමීමේ ක්රියාවලියේදී වැඩ කොටසෙහි නිරවද්යතාවයට බෙහෙවින් බලපාන අච්චුවේ නිරවද්යතාවය සඳහා ඉතා වැදගත් වේ. භාවිතයට පෙර අච්චුවේ ඇඳීම පරීක්ෂා කළ යුතුය. පරීක්ෂණ ක්රමය නම් ඉහළ අච්චුවේ ඉදිරිපස කෙළවරේ සිට උරහිස දක්වා දිග සහ පහළ අච්චුවේ උරහිස අතර දිග මැනීමයි. සාම්ප්රදායික අච්චු සඳහා, මීටරයකට අපගමනය ±0.0083mm පමණ විය යුතු අතර, සම්පූර්ණ දිග අපගමනය ±0.127mm ට වඩා වැඩි නොවිය යුතුය. නිරවද්ය ඇඹරුම් අච්චුව සඳහා, මීටරයකට නිරවද්යතාවය ± 0.0033mm විය යුතු අතර සම්පූර්ණ නිරවද්යතාවය ± 0.0508 mm ට වඩා වැඩි නොවිය යුතුය. ඉලෙක්ට්රෝ හයිඩ්රොලික් නැමීමේ යන්ත්ර හෝ ව්යවර්ථ පතුවළ නැමීමේ යන්ත්ර සඳහා සිහින් ඇඹරුම් අච්චු සහ අතින් නැමීමේ යන්ත්ර සඳහා සාම්ප්රදායික අච්චු භාවිතා කිරීම සාමාන්යයෙන් නිර්දේශ කෙරේ.

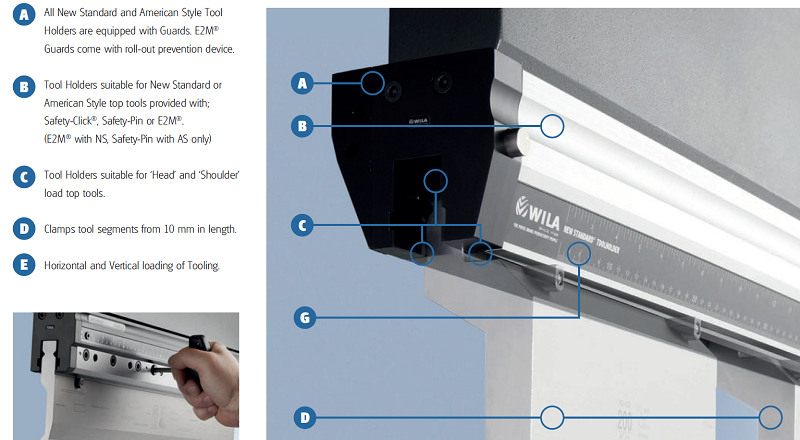

CNC මුද්රණ තිරිංග යන්ත්රයේ මෙවලම් අංශය පහත පරිදි වේ:

ස්වයංක්රීය ස්ථාවර ස්ථාපනය

ස්ලයිඩරය ඉහළ මළ මධ්යස්ථානයට නැඟෙන විට ඉහළ ඩයි ස්ථාපනය කර ඇති අතර, අච්චු කලම්ප පද්ධතියට කලම්ප පීඩනය යොදන තෙක් අච්චු කිහිපයක් තබා ගත හැකිය.

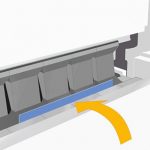

හයිඩ්රොලික් කලම්ප පද්ධතිය

හයිඩ්රොලික් ක්ලැම්ප් පද්ධතිය වඩාත් ඵලදායී ක්රමයකි. නව සහ පැරණි යන්ත්ර දෙකටම මෙම ක්ලැම්ප් ක්රමය භාවිතා කළ හැකි අතර, කාලය සහ පිරිවැය ඉතිරි වේ. පැරණි නැමීමේ යන්ත්රයේ බර උසුලන මතුපිටට හානි සිදුවුවහොත්, හානියට පිළියමක් ලෙස හයිඩ්රොලික් ක්ලැම්පින් පද්ධතිය හොඳම තේරීම වනු ඇත, එසේම කලම්ප සහ ස්ථාපනය කිරීමේ කාර්යක්ෂමතාව වැඩි දියුණු කරයි.

ස්ථානයට ස්වයංක්රීයව මිරිකා ගන්න

කලම්ප පීඩනය යොදන විට, ඉහළ ඩයි එක ඉහළට ඇද ස්වයංක්රීයව එම ස්ථානයට මිරිකයි. මෙය නැමීමේ ක්රියාවලියේදී ඉහළ අච්චුව අච්චුවේ පතුලට එබීම අවශ්ය නොවේ.

පන්ච් / ඩයි තේරීම

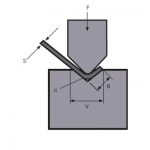

පළමුව, නැමිය යුතු පත්රයේ ඝණකම තීරණය කරන්න. උදාහරණයක් ලෙස, ඔබට 0.75mm සිට 6.30mm ඝන තහඩු නැමිය යුතුය. ඉන්පසුව, අවශ්ය අවම V-ඩයි ප්රමාණය තක්සේරු කිරීම සඳහා තුනීම පත්රයේ ඝණකම 8 න් ගුණ කරන්න. මෙම උදාහරණයේදී, 0.75mm තහඩුවක් අවශ්ය අවම අච්චුව වේ, එබැවින් 0.75×8=6. තෙවනුව, අවශ්ය උපරිම V-හැඩැති ඩයි ප්රමාණය තක්සේරු කිරීමට ඝනම පත්රයේ ඝණකම 8 න් ගුණ කරන්න.

8 වරක් මූලධර්මය

එනම්, V-හැඩැති අච්චුවේ විවරය පත්රයේ ඝණකම මෙන් 8 ගුණයක් විය යුතුය. ආසන්නතම අච්චුව තෝරා ගැනීම සඳහා පත්රයේ ඝණකම 8 න් ගුණ කරන්න. උදාහරණයක් ලෙස, 1.5mm ඝන තහඩුවකට 12mm අච්චුවක් (1.5×8=12mm) අවශ්ය වේ. එය 3.0mm තහඩුවක් නම්, 24.0mm අච්චුවක් අවශ්ය වේ. (3.0×8=24.0). මෙම අනුපාතයට හොඳම කෝණ තේරීම සැපයිය හැකිය, බොහෝ අය එය "හොඳම තේරීම" ලෙස හඳුන්වන්නේ එබැවිනි. බොහෝ ප්රකාශිත නැමීමේ ප්රස්ථාර ද මෙම සූත්රය මත කේන්ද්රගත වේ.

ආකෘති තෝරා ගැනීමේ නීති

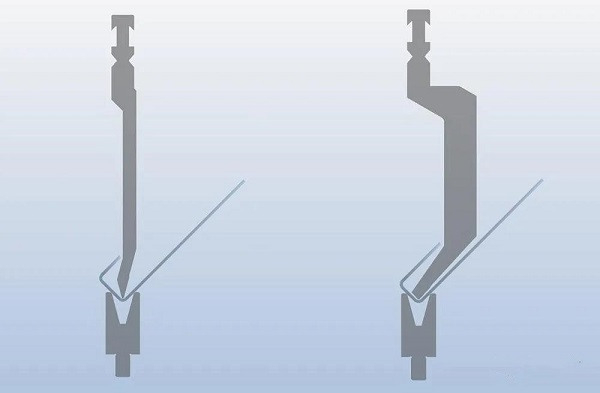

L-හැඩැති වැඩ ෙකොටස් නැමීම සඳහා වන තේරීම් රීතිය නම් නීති රීති නොමැති වීමයි, ඕනෑම ඉහළ ඩයි එකක් පාහේ භාවිතා කළ හැකිය. එබැවින් වැඩ කොටස් සමූහයක් සඳහා ඉහළ අච්චු තෝරාගැනීමේදී, L-හැඩැති වැඩ කොටස් අවසාන වශයෙන් සැලකිය හැකිය, මන්ද ඕනෑම ඉහළ අච්චුවකට ඒවා නැමිය හැකි බැවිනි. මෙම L-හැඩැති වැඩ කොටස් නැමීමේදී, අනෙකුත් වැඩ කොටස් ද නැමිය හැකි ඉහළ අච්චු භාවිතා කිරීම රෙකමදාරු කරනු ලැබේ. අච්චු මිලදී ගැනීමේදී, වඩා අඩුය. මෙය අච්චු පිරිවැය අවම කිරීම පමණක් නොව, අවශ්ය අච්චු හැඩතල ගණන අඩු කිරීම සහ ස්ථාපන කාලය අඩු කිරීම සඳහා වේ.

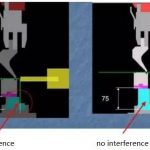

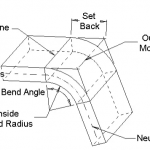

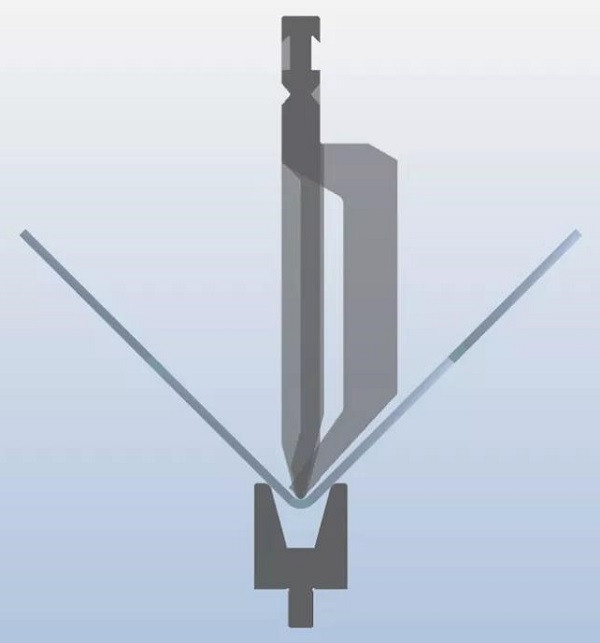

වැඩ කොටසෙහි ඉහළ කොටස පහළ කොටසට වඩා දිගු වන විට, gooseneck die අවශ්ය වේ. වැඩ කොටසෙහි ඉහළ කොටස පහළ කොටසට වඩා කෙටි වන විට, ඕනෑම ඉහළ ඩයි එකක් හොඳයි. වැඩ කොටසෙහි ඉහළ කොටස සහ පහළ කොටස එකම දිගකින් යුක්ත වන විට, උග්ර-කෝණ ඉහළ ඩයි අවශ්ය වේ. සාරාංශයක් ලෙස, ඉහළ ඩයි තෝරාගැනීමේ රීතිය ප්රධාන වශයෙන් රඳා පවතින්නේ වැඩ කොටසෙහි මැදිහත්වීම මත වන අතර, නැමීමේ සමාකරණ මෘදුකාංගයට වැදගත් කාර්යභාරයක් ඉටු කළ හැකිය. භාවිතා කරන ලද පද්ධතියට නැමීමේ තත්වය අනුකරණය කළ නොහැකි නම්, පහත රූපයේ දැක්වෙන පරිදි, ඉහළ අච්චු වැඩ කොටසෙහි බාධා කිරීම් අතින් පරීක්ෂා කිරීමට ඔබට ජාලක පසුබිම සහිත චිත්රය භාවිතා කළ හැකිය.

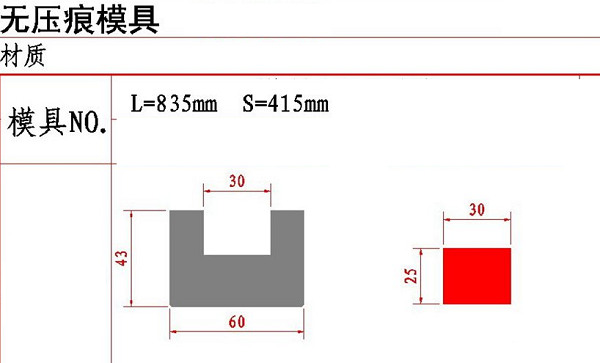

ඉන්ඩෙන්ටේෂන් අච්චුවක් නැත

සාමාන්ය V-හැඩැති නැමීමේ යන්ත්ර අච්චු සියල්ලම පාහේ වැඩ කොටසෙහි යම් සලකුණු තබයි, මෙයට හේතුව ලෝහය නැමීමේදී අච්චුවට තද කිරීමයි. බොහෝ අවස්ථාවලදී, ලකුණු කුඩා හෝ පිළිගත හැකි ය. අරය වැඩි කිරීමෙන් ලකුණු අඩු කළ හැකිය. නමුත් සමහර විට නැමීමට පෙර පින්තාරු කරන ලද හෝ ඔප දැමූ තහඩු වැනි කුඩාම සලකුණු පවා පිළිගත නොහැකිය. පහත රූපයේ දැක්වෙන පරිදි, ඉන්ඩෙන්ටේෂන් ඉවත් කිරීම සඳහා නයිලෝන් ඇතුළු කිරීම් භාවිතා කළ හැක. නිශ්පාදිත ගුවන් යානා හෝ අභ්යවකාශ කොටස් සඳහා ඉන්ඩෙන්ටේෂන් රහිත නැමීම විශේෂයෙන් වැදගත් වන්නේ පියවි ඇසින් කොටසක් පරීක්ෂා කිරීම සහ සීරීම් සහ ඉරිතැලීම් වෙන්කර හඳුනා ගැනීම පරීක්ෂකයින්ට අපහසු බැවිනි.