මුද්රණ තිරිංග නැමීමේ යන්ත්රය ප්රධාන වශයෙන් තහඩුවේ සරල රේඛා නැමීම සිදු කරයි. සරල අච්චු සහ ක්රියාවලි උපකරණ භාවිතා කිරීමෙන්, ලෝහ පත්රය යම් ජ්යාමිතික හැඩයකට තද කළ හැකි අතර, එය දිගු කිරීම, සිදුරු කිරීම, සිදුරු කිරීම සහ රැලි ගැසීමෙන් ද සකස් කළ හැකිය. සැබෑ නිෂ්පාදනයේ දී, CNC මුද්රණ තිරිංග යන්ත්රය ප්රධාන වශයෙන් ලෝහ පෙට්ටි, පෙට්ටි කවච, U-හැඩැති බාල්ක සහ සෘජුකෝණාස්රයේ විවිධ ජ්යාමිතික හැඩතලවල නැමීම අවබෝධ කර ගැනීමට භාවිතා කරයි. එහි සැකසුම් ඉහළ නැමීමේ සෘජු බව, දත් සලකුණු නොමැති වීම, පීල් කිරීම, රැලි වැටීම් ආදියෙහි වාසි ඇත.

සීඑන්සී නැමීමේ යන්ත්ර නිෂ්පාදන තාක්ෂණයේ අඛණ්ඩ සංවර්ධනයත් සමඟ, එහි ඉහළ ස්ථානගත කිරීමේ නිරවද්යතාවය, පහසුව, ශුන්ය ක්රියාකාරකම් බාධා වන්දි සහ සැකසූ නිෂ්පාදනවල හොඳ අනුකූලතාව වැනි වාසි බොහෝ තහඩු ලෝහ නිෂ්පාදන සමාගම් විසින් වැඩි වැඩියෙන් ප්රිය කර ඇත. කෙසේ වෙතත්, සීමිත ප්රාර්ථනාවන් සමඟ, නැමීමේ යන්ත්රය වඩා හොඳින් භාවිතා කරන්නේ කෙසේද සහ එහි ක්රියාකාරිත්වයට සහ වාසිවලට පූර්ණ ක්රීඩාවක් ලබා දෙන්නේ කෙසේද යන්න CNC ප්රෙස් බ්රේක් නැමීමේ යන්ත්රය භාවිතා කරන නිෂ්පාදකයින් අවධානය යොමු කරන සහ වහාම විසඳිය යුතු ගැටලුවක් බවට පත්ව ඇත. දිගුකාලීන නිෂ්පාදන සහ භාවිතයේ ක්රියාවලියේදී, Zhongrui විසින් නැමීමේ යන්ත්රයේ ක්රියාකාරිත්වය ඵලදායී ලෙස පුළුල් කර ඇති අතර සහායක මෙවලම් එකතු කිරීම, පවතින අච්චු පරිවර්තනය කිරීම සහ වෙබ් අඩවියේ නම්යශීලී භාවිතය හරහා අත්දැකීම් සමුච්චය කර ඇත. මෙම ලිපිය Zhongrui හි CNC මුද්රණ තිරිංග යන්ත්රය DA66T උදාහරණයක් ලෙස ගෙන භාවිතයේ ඇති කුසලතා විස්තරාත්මකව හඳුන්වා දෙයි.

සහායක මෙවලම් එකතු කරන්න

ඔබට මුද්රණ තිරිංග යන්ත්ර මෙවලම නම්යශීලී සහ භාවිතයට පහසු කිරීමට අවශ්ය නම්, සහායක මෙවලම් එකතු කිරීම අත්යවශ්ය වේ. සහායක මෙවලම් වැඩි කිරීම CNC නැමීමේ යන්ත්ර මෙවලමෙහි සැකසුම් පරාසය පුළුල් කිරීමට පමණක් නොව, සැකසුම් කාර්යක්ෂමතාව වැඩි දියුණු කිරීමටද හැකිය.

1) සංක්රාන්ති තහඩුව (වේගවත් අච්චුව සඳහා ආධාරක මැද තහඩුව)

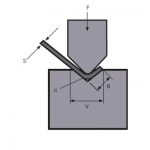

නැමීමේ යන්ත්රයේ විවෘත උස ඉහළ සහ පහළ වැඩ වගු අතර දුර සඳහන් වේ. CNC නැමීමේ යන්ත්රය DA66T විශාල විවෘත උසක් ඇති නිසා, සැකසුම් පරාසය පුළුල් කිරීමට විශාල විවරයක් භාවිතා කිරීම සලකා බලන්න. රූප සටහන 1 හි පෙන්වා ඇති පරිදි, මුල් සංක්රාන්ති තහඩුවට තවත් සංක්රාන්ති තහඩුවක් එකතු කිරීමෙන් කොටසේ පැති නැමීමේ උස (මි.මී. 85 දක්වා) වැඩි කළ හැකි අතර එමඟින් ඉහළ පැති නැමීමේ දාර සහිත ගැඹුරු සැකසුම් සිදු කළ හැකිය. ස්වයං-සාදන ලද සංක්රාන්ති පුවරුව ඔබේම පොදු කොටස් අනුව සංක්රාන්ති පුවරුවේ පළල අභිරුචිකරණය කළ හැකි අතර, එය දෙපස ඉහළ නැමුණු දාර සහිත කුඩා පළල කොටස් සැකසීම සඳහා වඩාත් සුදුසු වේ.

2) ඉදිරිපස පුවරුවේ කෙළවර

රූප සටහන 2 හි පෙන්වා ඇති පරිදි, යන්ත්රයේ ඉදිරිපස කෙළවරකින් සමන්විත වන අතර, කුඩා කොටස් තැබිය හැකි අතර කොටස් ගැනීමට කාලය අඩු කරයි. ඒ අතරම, කුඩා වැඩ කොටස් සැකසීමට සහ එකතු කිරීමට පහසුකම් සැලසීම සඳහා කුඩා වැඩ වගුවක් ස්ථාපනය කර ඇත.

අච්චුව සම්පූර්ණයෙන්ම භාවිතා කරන්න

CNC මුද්රණ තිරිංග නැමීමේ යන්ත්රය භාවිතා කිරීම ප්රධාන වශයෙන් ඉහළ සහ පහළ අච්චු මත රඳා පවතී. අච්චු ගණන කුඩා නම් සහ යෙදුම නම්යශීලී නොවේ නම්, යන්ත්ර මෙවලමෙහි සැකසුම් පරාසය විශාල වශයෙන් සීමා වේ. එබැවින්, ස්ථාවර තත්ත්වයන් යටතේ, ප්රශස්ත සංයෝජනයක් සහ අර්ධ පරිවර්තනයක් හරහා පවතින අච්චුවේ ක්රියාකාරිත්වය උපරිම කරන්නේ කෙසේද යන්න සෑම යන්ත්ර මෙවලම් පරිශීලකයෙකුම සිතා බැලිය යුතු ගැටලුවකි. පහත දැක්වෙන්නේ CNC නැමීමේ යන්ත්ර හැඳින්වීමෙහි අච්චුව වෙනස් කිරීමෙන් අප භාවිතා කරන ප්රසාරණ කාර්යයයි.

1) ඉහළ ඩයි ඇඹරුම් ඉඟිය ආර්

ඉහළ ඩයි දිගු කාලයක් භාවිතා කරන විට, එහි ඉඟි ඇඳීම අක්රමවත් ලෙස වෙනස් වේ. අච්චුවේ උස වෙනස් වන අතර නැමීමේ නිරවද්යතාව සහතික කළ නොහැක. ඇඹරීමෙන්, R ඉඟිය නිවැරදි කිරීමෙන් සහ විශාල V-හැඩැති වලක් සමඟ ගැලපීම මගින් ඝන තහඩු නැමිය හැකිය. මෙය අච්චුවේ සේවා කාලය දිගු කරයි.

2) සමතලා කිරීම සඳහා සීරීම් අච්චු වෙනස් කරන්න

සංයුක්ත නැමීමක් නොමැති විට, මළ දාරය ඔබන්නේ කෙසේද යන්න පිළිබඳ ගැටළුව විසඳීම උදාහරණයකි. මළ දාරය යනු ස්ථර දෙකක් එකිනෙක අතිච්ඡාදනය වන නැමුණු හැඩයක් වන අතර එය සාමාන්යයෙන් ශක්තිමත් කිරීම සඳහා භාවිතා කරයි. සාමාන්යයෙන්, මිලිමීටර 2 ට වැඩි පුවරුවේ මුද්රණ මළ දාර නොමැත. මිය ගිය දාරය ඔබන්න සංයෝග නැමීමේ ඩයි මගින් සෑදිය යුතු අතර, එය සෑදීමට ක්රියාවලි දෙකකට වඩා බෙදිය යුතුය.

සාමාන්යයෙන් භාවිතා වන ක්රමය වන්නේ රූප සටහන 3 හි පෙන්වා ඇති පරිදි සංයෝග නැමීමේ ඩයි භාවිතා කිරීමයි. පළමු පියවරේදී ද්රව්යය 30° දක්වා නවනු ලබන අතර දෙවන පියවරේදී 30° නැමීමේ කෝණය ඉදිරිපස කෙළවරේ තබා ඇත. සංයුක්ත අච්චුව, සහ ද්රව්යය මිය ගිය දාරයකට නැවී ඇත. නමුත් අපට සංයුක්ත වංගු ඩයි එකක් නැත, 30° උග්ර කෝණ නැමීමක් පමණි. පවතින අච්චුව සමඟ සංයුක්ත නැමීමේ පළමු පියවර සම්පූර්ණ කරන්න, දෙවන පියවරෙන් තවත් ක්රමයක් පමණක් සොයාගත හැකිය. දෙවන පියවරේදී, ඉහළ සහ පහළ අච්චු දෙකම සමතලා වේ. විශ්ලේෂණයෙන් පසුව, දැනට පවතින ද්විත්ව v-groove පහළ අච්චුවේ මැද කොටස තලයේ කොටස ලෙස භාවිතා කළ හැකි අතර, ඉහළ අච්චුව ගුවන් යානයක් සොයයි. දැනට පවතින ඉවත දමන ලද ඉහළ අච්චුව ඉවත් කර පිහියේ දාරය පැතලි ශෛලියකට අඹරන්න, එමඟින් මිය ගිය දාරය මුද්රණය කිරීමේ ගැටලුව විසඳන්න.

මෙම නවීකරණය කරන ලද අච්චු කට්ටලය භාවිතා කිරීමෙන් ද සමතලා කළ හැකිය. සත්ය සැකසීමේදී, යන්ත්ර මෙවලම් ක්රියාකරුවන් සමහර විට වැරදි සිදු කරයි, නැමීමේ දාර හෝ නැමීමේ මානයන් සමාන නොවේ. කොටසෙහි මතුපිට අවශ්යතා ඉහළ මට්ටමක නොමැති අවස්ථාවක, එම කොටස සීරීම් කිරීම අනුකම්පාවකි, නැමෙන දාරය පැතලි තට්ටු කිරීම පමණි. Knockout ඉතා වෙහෙසකාරී වේ, නමුත් ඉහත අච්චු සංයෝජනය භාවිතා කිරීමෙන් එය පහසුවෙන් සමතලා කළ හැකිය. කොටස් පහසුවෙන් ඉහළ සහ පහළ අච්චු වලට අතින් තද කළ හැකි අතර, පසුව CNC නැමීමේ යන්ත්රය මගින් කොටස් සමතලා කර ඇත.

මෙහෙයුම අතරතුර කුසලතා

1) නැමීම් සහ සැකසුම් ද්රව්ය ස්ථානගත කිරීම

සැලැස්ම සකස් කිරීමේදී, පහත සඳහන් සාධක සලකා බැලිය යුතුය:

ඒ. එකම ඝනකමේ ද්රව්ය එකට සකස් කරන්න;

බී. එකම ආකෘතියේ අච්චු එකට සකස් කරන්න;

c. සමාන හැඩයේ අච්චු එකට සකස් කර ඇත.

මෙය අච්චුව ප්රතිස්ථාපනය කිරීමේ කාලය සහ වාර ගණන අඩු කළ හැකිය.

2) පටු සහ කුඩා කොටස්වල දකුණු කෝණ ස්ථානගත කිරීම

නැමීමේ කොටස පටු සහ දිගු වන විට, එය සොයා ගැනීම පහසු නැත. පිරිසැකසුම් කිරීමේදී, බොහෝ විට සිදු වන්නේ පශ්චාත්-තීරණය ස්ථානගත කිරීම සහ නැමුණු කොටස ඇලවීම පහසුය. එබැවින්, රූප සටහන 4 හි භාවිතා කරන ලද ක්රමය භාවිතා කරමින්, නිවැරදි කෝණයක් සහතික කිරීම සඳහා අච්චුව පහළ අච්චුවට ඇලවීම. මෙසේ නැමෙන විට එම කොටස ඇලවීම පහසු නැත.

3) ත්රිකෝණාකාර කොටස් නැමීම

නැමුණු කොටස් නැමුණු විට, තියුණු කෝණික කොටස් පසුපස රීතියට සමීප වීම පහසු නැත. සාමාන්යයෙන්, කුඩාම මානය L ≤10 mm වහාම පසුපස රීතිය වන විට, ස්ථානගත කිරීමේ උපාංගය සලකා බැලිය යුතුය. සැබෑ වැඩ වලදී, සැලසුම් සහ ක්රියාවලිය නොසලකා හැරීමට පහසු වන අතර, එවැනි ගැටළු බොහෝ විට සිදු වේ. පිරිසැකසුම් කිරීමේදී, කොටසෙහි විශාලත්වය අනුව, තනි කැබැල්ලක් නැමෙන ඩයි සමඟ සමපාත වන අතර ද්විත්ව කැබැල්ල පිටුපසට සමපාත වන බව තීරණය වේ.

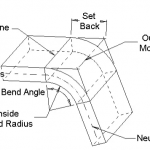

4) තුනී තහඩු R එකතු කරන්න

පාරිභෝගිකයින්ගේ විවිධ අවශ්යතා හේතුවෙන්, නැමීමේ දාරයේ අවශ්ය R අගය ද වෙනස් වේ. සැකසීමේ ක්රියාවලියේදී, ඉහළ මාන නිරවද්යතාවයක් අවශ්ය නොවන කොටස් සඳහා, නැමීමෙන් පසු අවශ්ය R අගය ලබා ගත හැකි වන පරිදි R අගය වැඩි කිරීමට පිටුබලය තහඩුවක් භාවිතා කරන්න. සැලසුම් අවශ්යතා අනුව, R යනු තහඩු ඝණකම තෝරා ගැනීම සහ රූප සටහන 5 හි පෙන්වා ඇති හැඩයට එය නැවීම සඳහා V සහ අභ්යන්තර R අතර සම්බන්ධය වේ. භාවිතා කරන විට, ඉහළ අච්චුව තද කිරීමට කලම්පයක් භාවිතා කරන්න. මෙම ක්රමය භාවිතා කිරීමට පහසු වන අතර බහු ස්ථර වල භාවිතා කළ හැක.

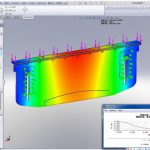

5) තනි කොටස සහ බහු අච්චු සැකසුම්

Zhongrui විසින් ප්රදර්ශනයක් ලෙස හයිඩ්රොලික් සිලින්ඩර 2ක් සහිත DA66T CNC නැමීමේ යන්ත්රය භාවිතා කරන ලදී. රූප සටහන 6 හි පෙන්වා ඇති බහු-පුස් සැකසුම උත්සාහ කර ඇත, එනම්, එකම ආකෘතියේ ඉහළ සහ පහළ අච්චු එකවර කොටස්වල ස්ථාපනය කර ඇති අතර, එමඟින් සම්පූර්ණ කොටසෙහි වංගු කිහිපයක් සැකසීම සම්පූර්ණ කළ හැකි අතර, අච්චු ස්ථාපනය කිරීමේ කාලය අඩු කරයි. සහ කොටස් නැවත නැවත හැසිරවීම. වර්තමානයේ, සමාන උසට නැමෙන ඉහළ ඩයි වෙළඳපොලේ දර්ශනය වී ඇත. ඉහළ අච්චුවේ උස සියල්ලම ඒකාකාරී වන අතර, විවිධ හැඩයේ අච්චු ද එකම මේසය මත භාවිතා කළ හැකිය. මේ ආකාරයෙන්, විවිධ අච්චු වල කොටස් නැමීම සිදු කළ හැකිය.

6) සාමාන්ය කොටස්වල වැඩසටහන් වාර්තා

සාමාන්ය කොටස් සැකසීමෙන් පසු, සැකසුම් පරාමිතීන් නියමිත වේලාවට සටහන් කළ යුතු අතර, වැඩසටහන නැමීමේ යන්ත්රයේ ගබඩා කරන ස්ථානයේ කොටස් ඇඳීමේ අංකය සමඟ ගබඩා කළ යුතුය, එවිට එය අනාගතයේදී නැවත භාවිතා කළ හැකි අතර, මාලාවක් විශාල ලෙස අඩු කරයි. නැමීමට පෙර සූදානම. ඔබට කොටසේ නම, චිත්ර අංකය, චිත්රක, ද්රව්ය සහ නැමීමේ පරාමිතීන්ගේ නිශ්චිත සැකසුම් අඩංගු වගුවක් ද සෑදිය හැකිය. මේසය වානේ තහඩු, ඇලුමිනියම් තහඩු සහ මල නොබැඳෙන වානේ තහඩු ලෙස බෙදා ඇත. සෑම වර්ගයකම ද්රව්යයේ ඝණකම මගින් කැපී පෙනේ. සාමාන්ය කොටස් සොයා ගැනීමට ගතවන කාලය අඩු වනු ඇත. ක්රියාවලි කාඩ්පත සමඟ ඒකාබද්ධ නම්, මෙය ඉතා සම්පූර්ණ සැකසුම් උපදෙස් වේ. අඩු පළපුරුද්දක් ඇති නව සේවකයින්ට පවා කොටස් සැකසීමට විමසීම් අනුගමනය කළ හැකිය.

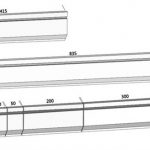

7) කොටස්වල නැමීමට අච්චු දිග ප්රමාණවත් නොවේ

ස්ථානීය සැකසීමේදී, අච්චුවේ දිග නැමීමේ කෙළවරට වඩා කුඩා බව බොහෝ විට සිදු වේ. ස්ථාවර නිෂ්පාදන භාවිතය අනුව බොහෝ විශේෂ අච්චු තීරණය කරනු ලබන බැවින්, අච්චුවේ දිග නැමීමේ කෙළවරට වඩා අඩු වන විට කොටස් නැමීමේ ක්රමය භාවිතා වේ. අච්චුවේ දිග නැමෙන දාරයට ආසන්නව ඇති විට, නැමෙන දාරයට ලම්බකව දාරය ඉරා, පසුව නැමීමේ දාරය අවශ්ය ප්රමාණයට කොටස් වශයෙන් නමන්න. රූපය 7a යනු නැමුණු කොටසේ වම් භාගය වන අතර, 7b යනු නැමුණු කොටසෙහි දකුණු භාගයයි.

8) ස්ථානයට පිටුපස මිනුම මත ස්ටඩ් භාවිතා කිරීම

නැමුණු කොටසෙහි ප්රමාණය විශාල වන අතර ස්ථානගත කිරීම සඳහා පසුපස මිනුම භාවිතා කරන විට, කොටස් බොහෝ විට එහි බර නිසා ගිලී යයි, අතේ ගෙන යා හැකි කොටස කෙටි වන අතර ක්රියාකරුට වැඩ කොටස අල්ලා ගැනීම පහසු නොවේ. කොටස්වල මට්ටම සහතික කිරීම සඳහා, අතින් මට්ටමේ තත්වයකට කොටස් රඳවා තබා ගැනීම සඳහා පසුපස රීතියේ ක්රියාකරුවෙකු සකස් කළ යුතුය. එබැවින්, එවැනි කොටස් සැකසීමේදී, ක්රියාකරුවන් 2 ක් සකස් කළ යුතුය. කාර්යයේ දී, පසුපස මිනුම යම් ප්රමාණයකට අඩු කළ හැකි බව සොයාගෙන ඇති අතර, පසුපස මිනුමෙහි ඇති ස්ටුඩ් ස්ථානගත කිරීම සඳහා භාවිතා කරනු ලබන අතර, කොටස් පසුපස මිනුම මත තිරස් අතට තබා ඇත. මෙය ක්රියාකරුවන් සංඛ්යාව අඩු කරනවා පමණක් නොව, යන්ත්රෝපකරණ නිරවද්යතාව ඵලදායී ලෙස සහතික කරයි.

9) ගැඹුරු සංවෘත හැඩය නැමීම

සැබෑ සැකසීමේදී, ගැඹුරු සංවෘත හැඩය නැමීමේ සැකසුම් නම්යශීලීව භාවිතා කළ හැක. සංවෘත ආකාරයේ ගැඹුරු නැමීමක් නොමැති විට, රූප සටහන 7 හි පෙන්වා ඇති පරිදි කොටස් නැමීමේදී, රූප සටහන 8 හි දැක්වෙන කලම්ප තත්ත්වය අනුගමනය කරනු ලැබේ. සංක්රාන්ති පුවරුව වෙන් කරන්න, දුර ප්රමාණය කොටසෙහි පළලට වඩා තරමක් විශාල වන අතර, ප්රමාණය සාධාරණ ලෙස වෙන් කර ඇති අතර, කොටස් දෙකක් එකවර නැමිය හැකිය.

ඉහත හඳුන්වා දී ඇති සැකසුම් ක්රම සහ ශිල්පීය ක්රම මඟින් නිෂ්පාදනවල සමාන කොටස් විශාල සංඛ්යාවක සැකසුම් ගැටලු විසඳා ගත හැකි අතර බහු ප්රභේද, කුඩා කාණ්ඩ සහ කෙටි නිෂ්පාදන චක්ර සහිත නිෂ්පාදන සංවර්ධනය සඳහා ඉතා යෝග්ය වේ. මෙම ක්රම හරහා, මෙවලම් පිරිවැයේ වියදම් ඉතිරි කර ගැනීමට පමණක් නොව, නිෂ්පාදන හා සැකසුම් චක්රය කෙටි කිරීමටත්, නිෂ්පාදන පිරිවැය අඩු කිරීමටත්, නිෂ්පාදනයේ ගුණාත්මකභාවය වැඩි දියුණු කිරීමටත් හැකි වේ. මෙම සැකසුම් ක්රම සහ භාවිත කුසලතා සමාන ව්යුහයන් සහිත CNC මුද්රණ තිරිංග නැමීමේ යන්ත්රවල ද යෙදිය හැකි අතර ප්රවර්ධනය කළ හැකිය.