මල නොබැඳෙන වානේ සින්ක් නිෂ්පාදන ක්රියාවලිය කෙටියෙන් හඳුන්වා දෙන්න. මල නොබැඳෙන වානේ සින්ක් නිෂ්පාදනය සාමාන්යයෙන් අමුද්රව්ය තෝරා ගැනීම, නිෂ්පාදන ක්රියාවලීන්, මතුපිට පිරියම් කිරීම යනාදිය ඇතුළත් වේ. සාමාන්යයෙන්, මෙම පියවර තුන අවශ්ය වන අතර, ඒවායින් අමුද්රව්ය තෝරා ගැනීම සහ නිෂ්පාදන හා ප්රතිකාර ක්රියාවලීන් වඩාත් වැදගත් වේ.

අමුද්රව්ය තෝරා ගැනීම

වර්තමානයේ, ගෘහස්ථ මල නොබැඳෙන වානේ සින්ක් නිෂ්පාදකයින් විසින් බහුලව භාවිතා වන මල නොබැඳෙන වානේ ද්රව්ය වන්නේ සින්ක් නිෂ්පාදනය සඳහා වඩාත් සුදුසු 0.8-1.0mm ඝන මල නොබැඳෙන වානේ තහඩු වේ. තහඩුව ඉතා සිහින් නම්, එය සින්ක්ගේ සේවා කාලය හා ශක්තියට බලපානු ඇත. තහඩුව ඉතා ඝන නම්, සෝදාගත් පිඟන් භාණ්ඩ වලට හානි කිරීම පහසුය.

නිෂ්පාදන ක්රියාවලිය

මල නොබැඳෙන වානේ සින්ක් බේසම සඳහා ප්රධාන ප්රතිකාර ක්රියාවලීන් දෙකක් ඇත: වෙල්ඩින් සහ එක් වරක් සෑදීම.

1. වෙල්ඩින් ක්රමය

වෑල්ඩින් ක්රමය නම්, වලක් මතුපිට සහ වලක් බඳ වෙන වෙනම සිදුරු කර, පසුව වෑල්ඩින් මගින් දෙක සම්බන්ධ කර, වෑල්ඩයේ මතුපිට පුරවා ඔප දැමීමයි. සාමාන්යයෙන්, ඉදිරිපස පෙනුම මත වෙල්ඩින් හෝඩුවාවක් නොමැත. මෙම නිෂ්පාදන සහ සැකසුම් ක්රමය ක්රියාවලියේදී සරල වන අතර කුඩා පන්ච් ප්රෙස් උපකරණ සහ සරල අච්චු මගින් ලබා ගත හැක. සාමාන්යයෙන්, 0.5-0.7mm මල නොබැඳෙන වානේ තහඩු භාවිතා වේ. මෙම සැකසුම් ක්රමය නිෂ්පාදන ක්රියාවලියේදී අඩු පාඩුවක් ඇති අතර පිරිවැය සාපේක්ෂව අඩුය. එබැවින් මෙම ක්රමය මඟින් නිපදවන මල නොබැඳෙන වානේ සින්ක් වල මිල සාපේක්ෂව අඩුය. දැන් එය නිත්ය නිෂ්පාදකයෙකුගේ නිෂ්පාදනයක් වන තාක්, වෑල්ඩින් ක්රියාවලිය සංඛ්යාත්මක පාලන තරංග ප්රතිරෝධක වෙල්ඩින් මගින් වෑල්ඩින් කර ඇති අතර ගුණාත්මකභාවය සම්මත වේ. ක්රම දෙකක් තිබේ:

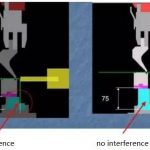

1) පළමුවැන්න ද්රෝණියේ සහ පැනලයේ අවට වෙල්ඩින් වන අතර එය මැහුම් වෙල්ඩින් (පහළ වෙල්ඩින්) ලෙසද හැඳින්වේ.

එහි වාසිය එහි අලංකාර පෙනුමයි. දැඩි ලෙස ප්රතිකාර කිරීමෙන් පසු, වෑල්ඩින් සොයා ගැනීම පහසු නොවන අතර, සින්ක් මතුපිට පැතලි හා සිනිඳුයි. අවාසිය නම් සමහර පාරිභෝගිකයින් එහි ශක්තිමත් බව ගැන සැක කිරීමයි. ඇත්ත වශයෙන්ම, වත්මන් වෙල්ඩින් තාක්ෂණය ප්රධාන වශයෙන් උප-ආර්ක් වෙල්ඩින් සහ වඩාත්ම දියුණු සංඛ්යාත්මක පාලන ප්රතිරෝධක වෙල්ඩින් ඇතුළත් වන අතර ගුණාත්මක භාවය සමත් වී ඇත. මෙම වෙල්ඩින් ක්රමයේ අවාසිය නම් එය අධික ද්රව්ය පරිභෝජනය කරන අතර වානේ තහඩු දෙකක් සිදුරු කිරීමට සිදු වීමයි.

2) අනෙක තනි ද්රෝණි දෙකක් එකකට බට් වෑල්ඩින් කිරීම, බට් වෙල්ඩින් ලෙසද හැඳින්වේ.

වාසිය නම් ද්රෝණිය සහ පැනලය සමෝධානික ලෙස දිගු කර පිහිටුවා ඇති අතර එය ශක්තිමත් සහ කල් පවතින ඒවා වේ. අවාසිය නම් වෙල්ඩින් ලුහුබැඳීම පහසු වන අතර, පැතලි බව තරමක් නරක ය. ඇත්ත වශයෙන්ම, සමහර ඊනියා එක්-පියවර ද්විත්ව ටැංකි සින්ක් එක ද්රව්ය කැබැල්ලකින් මුද්රා තබා නොමැති නමුත් තනි ද්රෝණි දෙකකින් වෑල්ඩින් කර ඇත. ඔබ එය මිලදී ගන්නා විට, ඔබට අවධානය යොමු කළ හැකිය පෑස්සුම් සන්ධිය සින්ක් දෙකේ මැද ඇති අතර එය පිටුපස පැත්තෙන් දැකිය හැකිය. එක් තහඩුවක් සින්ක් දෙකකට සිදුරු කරයි. ලෝකයේ එවැනි තාක්ෂණයක් නොමැත. බට්-වෑල්ඩින් කළ බඳුන සඳහා වඩාත්ම දුෂ්කර දෙය වන්නේ බඳුනේ පැතලි මතුපිට සහතික කිරීමයි. එය සහතික කළ හැකි නම්, එය ඇත්තෙන්ම හොඳම ක්රමයයි. එය සමස්ත දිගු කිරීම සඳහා එකම ද්රව්ය භාවිතා කරන නිසා, එය ඒකාබද්ධ දිගු කිරීමේ ගැටලුව විසඳා ගත හැකිය.

සින්ක් වල වෙල්ඩින් ගුණාත්මකභාවය බේසමේ ජීවිතයට බලපාන වඩාත්ම තීරණාත්මක සාධකය වේ. හොඳ වෑල්ඩින් මලකඩ සහ ඩිසෝල්ඩින් වළක්වා ගත හැකිය. වෑල්ඩින් සුමට, සිනිඳු, තද, ව්යාජ වෑල්ඩින්, මලකඩ ලප සහ බර්සර් වලින් තොර විය යුතුය. ගැඹුර 18cm ට වැඩි සියලුම ද්විත්ව ද්රෝණි වෑල්ඩින් කර ඇත. ද්විත්ව බේසින් ටැංකිය එකවරම 18cm ට වඩා දිගු කර ඇති නිසා (ටැංකියේ ගැඹුර, ටැංකියේ සම්පූර්ණ උස සහ ටැංකියේ පැත්ත නොවේ), එය සැකසුම් තාක්ෂණයේ සීමාව ගැඹුරයි.

2. එක්-වරක් සාදන සමෝධානික දිගු කිරීමේ ක්රමය (ප්රධාන වශයෙන් තනි වලක් සඳහා භාවිතා වේ)

මල නොබැඳෙන වානේ සින්ක් සැකසීමේ මෙම ක්රමය සම්පූර්ණ ද්රව්ය පත්රයකින් සාදා ඇති අතර, සාපේක්ෂ ඉහළ සැකසුම් උපකරණ සහ අච්චු අවශ්ය වේ. එක්-වරක් සෑදීම සඳහා පත්රයේ උසස් තත්ත්වයේ සහ ductility අවශ්ය වන නිසා, එය සාමාන්යයෙන් 0.8-1mm ඝන මල නොබැඳෙන වානේ තහඩුවකින් සිදුරු කරයි. අනුකලිත අච්චු සහ ආනයනික පන්ච් ප්රෙස් උපකරණ භාවිතා කරන්න. එක්-ෂොට් මෝල්ඩින් ක්රමය නිෂ්පාදනය කිරීමේදී පත්රයේ කෙළවරේ විශාල කැපුම් අලාභය සහ අච්චු සහ උපකරණ සඳහා ඉහළ ආයෝජනයක් හේතුවෙන් පිරිවැය ඉහළ ය. එමනිසා, මෙම ක්රමය මගින් නිපදවන ලද මල නොබැඳෙන වානේ සින්ක් වඩා මිල අධික වේ.

එක් වරක් අච්චු නිෂ්පාදන ක්රියාවලිය ඉතා ජනප්රිය වන අතර, එහි නිෂ්පාදන ක්රියාවලිය අපහසු වේ. මෙම ආකාරයේ නිෂ්පාදන තාක්ෂණය ඉතා ඉල්ලුමක් ඇති අතර, එක්-කෑල්ලක් සෑදීමේ ක්රියාවලිය විශේෂයෙන් වැදගත් ක්රියාවලියක් වන අතර, ඉහළ වානේ තහඩු ද්රව්ය අවශ්ය වේ. විවිධ රසායනික ද්රවවල (ඩිටර්ජන්ට්, මල නොබැඳෙන වානේ පිරිසිදුකාරක, ආදිය) විඛාදනයට ඔරොත්තු දීමට වෑල්ඩයට නොහැකි බව ද්රෝණියේ සිරුරේ වෑල්ඩින් නිසා ඇති වූ කාන්දු වීමේ ගැටලුව එය විසඳීය. නමුත් පිඟානක් සින්ක් එකකට සේදීමේදී බොහෝ අඩුපාඩු තිබේ, එනම්:

1) සාදන ලද සින්ක්හි සමස්ත ඝනකම අසමාන, සාපේක්ෂව තුනී, බොහෝ දුරට 0.7mm පමණ වේ. මෙම තාක්ෂණය දැනට ජයගෙන නොමැත, සින්ක් පතුලේ ඉතා තුනී වන අතර, වඩා හොඳ ද්රෝණියේ ඝණකම 0.8-1.0mm විය යුතුය.

2) බේසම ඉතා ගැඹුරු විය නොහැක. එය ඉතා ගැඹුරු බැවින්, බේසමේ බිත්තිය ඉතා සිහින් සහ කැඩී ඇති අතර, නොගැඹුරු ජලය පහසුවෙන් පිටතට විසිරී යනු ඇත, එය භාවිතා කිරීමට අපහසු වේ.

3) සාමාන්යයෙන් අංශක 1200 ට වැඩි උෂ්ණත්වයකදී, දිගු කරන ජල ටැංකි සාමාන්යයෙන් ඉහළ-උෂ්ණත්ව නිර්වින්දනය අවශ්ය වේ. එවැනි ප්රතිකාර කිරීමෙන් පසු, ජල ටැංකියේ දෘඪතාව ස්වභාවිකවම දුර්වල වන අතර, ජල ටැංකියේ දෘඪතාව නිසැකවම අවදානමට ලක් වේ.

4) දාර ප්රතිකාරය අනුව, සමස්ත දිගු කරන ලද ද්රෝණිය සාමාන්යයෙන් තනි-ස්ථර ෆ්ලැන්ජිං වේ. එක් අතකින්, ස්ථාපන සේවකයාගේ දෑත් කපා දැමීම ඉතා හැකි ය. වැදගත්ම දෙය නම් "reinforcing rib" නොමැති වීම සහ බර ප්රමාණවත් නොවීමයි. ඒ සමගම, මුද්රා තැබීමේ ජලයෙහි බලපෑම ලබා ගැනීමට අපහසු වේ.

5) සමස්ත දිගු පුවරුව පැතලි වීමට අපහසුය.

6) වියදම වැඩියි. ද්රව්ය හා ක්රියාවලි සඳහා අතිශයින් ඉහළ අවශ්යතා හේතුවෙන් තනි ද්රෝණියක පිරිවැය ප්රායෝගිකව වැඩි වේ.

එක් වරක් සාදන ලද සින්ක් වල වාසිය නම්, වෑල්ඩින් කරන ලද ද්රෝණියට වඩා ද්රව්යය වඩා හොඳ වන අතර, ක්රියාවලිය සංකීර්ණ වන අතර, සැකසීම අපහසු වේ. සින්ක් වෑල්ඩින් කිරීමේ ක්රියාවලිය සරල වන අතර, තහඩුව එක් වරක් හොඳින් පිහිටුවා නැත, නමුත් සාපේක්ෂ මිල ටිකක් ලාභදායී වන අතර, පහළ තහඩුවේ ඝනකම ද එක් වරක් සෑදීමට වඩා ඝන වේ. සරලව කිවහොත්, වෑල්ඩින් කරන ලද සින්ක් සහ එක්-කෑලි සින්ක් අතර භාවිතයේ වෙනසක් නැත. කෙසේ වෙතත්, ක්රියාවලි හේතූන් නිසා, ඒකාබද්ධ මල නොබැඳෙන වානේ සින්ක් ඉතා ගැඹුරට සෑදිය නොහැකි අතර ජලය ඉසීමේ ගැටලුවක් පවතී. ඒකාබද්ධ බේසමෙහි ඇති ප්රමුඛතම වාසිය නම් ද්රෝණියේ වෙල්ඩින් හිඩැස නිසා විවිධ රසායනික ද්රව්ය (ඩිටර්ජන්ට්, මල නොබැඳෙන වානේ පිරිසිදු කරන්නන් වැනි) විඛාදනයට ලක් නොවීම නිසා එය කාන්දු නොවන බවයි. නමුත් දිගු වගකීම් කාලය නිසා මෙම වාසියට තවදුරටත් වාසි නොමැත.

මතුපිට ප්රතිකාර

දැනට මල නොබැඳෙන වානේ සින්ක් සඳහා මතුපිට ප්රතිකාර ක්රියාවලි වර්ග හතරක් ඇත: එකක් තුහීන (බුරුසු කරන ලද), අනෙක වැලි පිපිරවීම (මැට් මුතු රිදී මතුපිට), තෙවැන්න ඔප දැමීම (කැඩපත) සහ හතරවන එම්බෝසින් ය.

1. තුහීන (කම්බි ඇඳීම)

වර්තමානයේ, මල නොබැඳෙන වානේ සින්ක් සැකසුම් කර්මාන්තයේ බහුලව භාවිතා වන මතුපිට පිරියම් කිරීමේ ක්රියාවලිය ෆ්රොස්ටිං (කම්බි ඇඳීම) වේ. සමහර නිෂ්පාදකයින් ඉෙමොලිමන්ට් ක්රියාවලිය ඉතා සරල වන අතර පිරිවැය ද අඩුය. ඔප දැමීම සඳහා ඇඹරුම් රෝදය භාවිතා කරන්න. එවැනි පාරිභෝගිකයින්ට ද්රව්යයේ මතුපිට ඉතා ඉහළ අවශ්යතා නොමැත. කිහිප වතාවක් ඔප දැමීමෙන් පසු කුඩා මතුපිට දෝෂයක් ඉවත් කරනු ලැබේ.

වර්තමානයේ, Wuxi සහ Zhejiang හි සමහර මල නොබැඳෙන වානේ බෙදාහැරීමේ ඒකක සම්පූර්ණ රෝල් තෙල් ඇඹරුම් උපකරණ හඳුන්වා දී ඇති අතර, මල නොබැඳෙන වානේ සින්ක් සැකසුම් ව්යවසායන් සඳහා එළිපත්ත ඉහළ නංවයි. නිෂ්පාදනයේ මතුපිට ගුණාත්මකභාවය කෙරෙහි වැඩි අවධානයක් යොමු කිරීම අවශ්ය වේ. ඇත්ත වශයෙන්ම, සම්පූර්ණ රෝලයේ තෙල් ඇඹරීම පාරිභෝගිකයාට අවශ්ය මතුපිට සැකසුම් විලාසය, වයනයෙහි දිශාව යනාදිය ඇතුළුව ද්රව්යයේ මතුපිට ගුණාත්මකභාවය පිළිබඳ පරීක්ෂණයකි. මෙම සැකසීමේදී පෙනී සිටීමට පහසු දෝෂ ක්රියාවලිය යනු වර්ණ වෙනස කලාපය, කම්පන රටාව සහ සැකසීමේදී වසා දැමීම හෝ පටිය වෙනස් කිරීම නිසා ඇති වූ රටාවේ ඉන්ඩෙන්ටේෂන් සහ ගැඹුරයි.

2. වැලි පිපිරවීම (මැට් මුතු රිදී මතුපිට)

වැලි පිපිරීමෙන් පසු මල නොබැඳෙන වානේ සින්ක් වල බලපෑම පර්ල් මැට් වේ. එහි වාසිය නම් එය තෙල්වලට නොගැලපෙන අතර එය ඉතා අලංකාරයි. මෙම මතුපිට ප්රතිකාර ක්රියාවලිය යුරෝපයේ ඉතා ජනප්රිය හා විලාසිතාවකි. සමහර ගෘහ උපකරණවල මතුපිට පිරියම් කිරීමේදී, සියලුම අපනයන නිෂ්පාදකයින් පාහේ මෙම සැකසුම් විලාසය අනුගමනය කරයි. වැලි පිපිරවීම ප්රධාන වශයෙන් වෙඩි පිපිරුම් වීදුරු පබළු භාවිතා කරයි, පසුව රසායනික මතුපිට ප්රතිකාරය.

3. ඔප දැමීම (කැඩපත)

ඔප දැමීම (කැඩපත) මුල් දිනවල බහුලව භාවිතා වන මතුපිට ප්රතිකාර ක්රමයකි. කෙසේ වෙතත්, එය ආරම්භයේදී අතින් ඔප දැමීම හෝ පසුව යාන්ත්රික ඔප දැමීම මත රඳා පැවතුනද, එය සුමට හා පරාවර්තක මතුපිටක් ලුහුබැඳීම විය. මතුපිට පැතලි වන තරමට පරාවර්තනයේ මට්ටම ඉහළ යයි. ඔප දැමීම සඳහා ද්රව්යයේම ඉහළ අවශ්යතා ඇති අතර, සැකසීමේදී මතුපිට ගුණාත්මකභාවය පාලනය කිරීමට අපහසු වන අතර, එය සීරීමට පහසුම වේ. සහ දිගු කලකට පසු, දර්පණ බලපෑම නැති වී යයි.

4. එම්බොසින් කිරීම

කාවද්දන ලද ශෛලිය කාවද්දන ලද ද්රව්ය වලින් සාදා ඇත. ගෘහස්ත වානේ කම්හල්වල මෙම ද්රව්යයේ තොගයක් නොමැති අතර, මෙම ද්රව්යයේ නිෂ්පාදන තාක්ෂණය සියලුම වානේ පැල සඳහා ලබා ගත නොහැක, එබැවින් එහි පිරිවැය සාපේක්ෂව ඉහළ ය. එම්බෝස් කරන ලද ද්රව්ය ඉතා ඇඳුම්-ප්රතිරෝධී වේ. මා පෞද්ගලිකව සිතන්නේ මෙම ද්රව්යයේ ජනප්රියතාවය අනෙකුත් මතුපිටට පිරියම් කරන ලද ද්රව්ය මෙන් ජනප්රිය විය හැකි නම්, එය ද වෙළඳපොල විසින් හඳුනා ගනු ඇති බවයි.

මල නොබැඳෙන වානේ සින්ක් නිශ්චිත සැකසීමේ ක්රියාවලිය

1. Stretch පිහිටුවීම

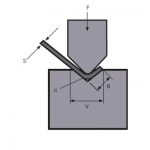

1) යන්ත්රය: සාමාන්යයෙන් තහඩුව දිගු කිරීම සඳහා විශාල ටොන් හයිඩ්රොලික් මුද්රණ යන්ත්රයක් (200T) හෝ ඊට වැඩි ගණනක් භාවිතා කරන්න.

2) අච්චුව: කෝණය ඉතා සෘජු නොවිය යුතුය, සාමාන්යයෙන් සෘජුවම φ10 ට ඉහළින්, ව්යුහය සාධාරණ විය යුතුය.

3) ද්රව්ය: සාමාන්යයෙන්, තහඩුවේ ඝණකම 0.8-1.0mm තුළ තිබිය යුතුය. එය මෙම පරාසය ඉක්මවා ගියහොත්, 500T හයිඩ්රොලික් මුද්රණ යන්ත්රයක් පවා දුර්වල වනු ඇත.

4) තාප පිරියම් කිරීම: සමස්ත දිගු වූ ජල ටැංකියට සාමාන්යයෙන් අංශක 1200 ට වැඩි උෂ්ණත්වයකදී, දිගු කිරීමෙන් පසු අභ්යන්තර ආතතිය තුරන් කිරීම සඳහා සාමාන්යයෙන් ඉහළ උෂ්ණත්ව නිර්වින්දන ප්රතිකාරයක් අවශ්ය වේ.

5) මතුපිට පිරියම් කිරීම: වයර් ඇඳීම, ඔප දැමීම, ඔප දැමීම (සාමාන්යයෙන් සිනිඳු).

6) ක්රියාවලිය: ඩ්රයිවින් ඔයිල් ඩයි එකට එකතු කිරීමෙන් පසු, තහඩුව සුමටව දිගු කළ හැකිය, සෑදීමෙන් පසු ප්රතිකාරය ඇනලීං කිරීම සහ මතුපිට ප්රතිකාර කිරීම.

2. අතින් අච්චු ගැසීම

1) යන්ත්රය: සාමාන්යයෙන් මුද්රණ තිරිංග නැමීමේ යන්ත්රය, සෑදීම සඳහා හයිඩ්රොලික් මුද්රණ යන්ත්රය සහ වෙල්ඩින් සඳහා ආගන් ආර්ක් වෙල්ඩින් යන්ත්රය භාවිතා කරන්න.

2) සවි කිරීම්: නැමීමේ සවි කිරීම්, හයිඩ්රොලික් මුද්රණ අච්චු.

3) ද්රව්ය: ක්රියාවලිය නැමීම අනුගමනය කරන නිසා, තහඩුවේ ඝණකම සීමා නොවේ, සහ සාධාරණ ඝනකමක් සාමාන්යයෙන් ආර්ථිකයට අනුව සම්මත වේ.

4) වෙල්ඩින්: ද්රව්යයේ ඝණකම අනුව, විවිධ වෙල්ඩින් ධාරා තෝරා ගත හැකිය, උදාහරණයක් ලෙස, 220A ට අඩු වෑල්ඩින් ධාරාව 1.2mm සඳහා භාවිතා වේ.

5) මතුපිට පිරියම් කිරීම: වයර් ඇඳීම, ඔප දැමීම, ඔප දැමීම (සාමාන්යයෙන් සිනිඳු).

6) ක්රියාවලිය: සාමාන්යයෙන්, පත්රය නැමී ප්රථමයෙන් සාදනු ලබන අතර, පසුව පැති මැහුම් ඔරිගාමි පෙට්ටියක් මෙන් වෑල්ඩින් කර ඇති අතර අවසානයේ මතුපිට ප්රතිකාරය සිදු කරනු ලැබේ.